新着情報

NEWS

BIG大昭和 テグテック セミナー

教育2020/07/29

BIG大昭和

ツーリングについて

●ツーリングの基礎

ツーリングとは、工作機械・加工方法・加工順序・使用工具等を

含んだ総合的なシステム

加工工具を保持するものの総称→工具保持具

ツーリング 加工工具を保持するものの総称

tooling

ツールホルダ 加工工具を保持するホルダーと

tool holder アーバの総称

アーバ ホルダ

arbor holder

保持する部分が 保持する部分が

凸形状のもの 凹形状のもの

チャック

・コレットチャック方式→コレットを介してストレートシャンクを持つ

加工工具を保持するホルダ

・ロールロック方式 →多数のニードルローラを使用し、弾性変形を

応用して加工工具を保持するもの

・油圧チャック方式 →油圧で加工工具を保持するホルダ

・焼きばめ方式 →熱膨張を利用し、加工工具を保持する

最も原始的で単純なチャック

●ミーリングチャック

ストレートシャンクを持った加工工具を保持するものの総称

一般的にはロールロックチャックのことをさすことが多い

BIG→Oリングで完全防水

他社→シムのみ、シール機構なし

把握力 高

ミーリングチャック

ハイドロチャック

焼きばめチャック

コレットチャック

把握力 低

●ハイドロチャック(油圧チャック方式)

2か所の油圧室

クランプスクリュをレンチで締めると油圧がかかり、工具を保持できる

振れ精度が安定する

コレットチャック→刃物突出しの影響が大きい

★端面振れ

ハイドロチャック→刃物突出しの影響が少ない

★平行振れ

●焼きばめチャック

熱膨張を利用し、加工工具を保持する

コンパクトにできる

加工工具の着脱には専用の過熱装置が必要

チャックの選定

・振れ精度 ─

・剛性 | 高速性

・把握力 | 防塵清

・干渉(コンパクト性) | 価格

・操作性 ─ センタースルークーラント

☆基本的に見た目通りでok

太くて短いツールを選択

【コレットチャック】

・振れ精度が良い

・汎用性が高い

・コレットサイズが豊富

・ホルダのバリエーションが豊富

【ミーリングチャック】

・把握力や剛性が高い

・エンドミルの荒加工、重切削向き

【ハイドロチャック】

・振れ精度が良い

・繰り返し精度が安定している

・操作性が良い

・穴加工や中仕上げ加工向き

【焼きばめチャック】

・振れ精度が高い

・干渉が少ない

・金型加工向き

・専用の装置が必要

プルスタッドボルト

プルボルトはツーリングと機械とをつなぐ唯一の部品

コレット方式→面当たり

ボール方式 →点当たり

テグテック

inter national metalworking campany

イスカル(イスラエル)

タンガロイ(元東芝グループ)

インガソル

テグテック(鉱山 超硬原材料)

韓国企業→国際企業(バンクシャーハサウェイ・アメリカの投資会社に買収される)

旋削工具

材質(超硬)

コーティング

インサート ※日本ではチップ→海外では切り粉を意味する

粉末超硬パウダーを焼き固めて作る

母材は

Wc –タングステンカーバイト

Co—コバルト

型に入れて焼き固める

10-30%縮む

強度が求められる→断続切削に強くなる

耐久性を上げるために粒子を小さくしている 0.5ミクロン

コーティング 寿命が上がる、切削速度が上がる(酸化現象、発熱への対策)空気中の酸素を吸って(酸化して)劣化する→コーティングの進化によって酸化現象、発熱に強くなってきた

チタン、クロム、アルミナ、多層コーティング

CVD(化学蒸着法) ガスを蒸着させる、均一な仕上がり、定着がよい 高温700~1100℃で母材の熱変異(劣化)が多い 耐摩耗性が強い高温に強い 旋盤のチップに多い

PVD(物理蒸着法)金属をイオン化して照射して膜を作る、高温の必要がない400℃~500℃くらい 母材の熱変異が少ない→断続加工に強くなる(母材の劣化が少ない)→重切削、フライスが多い

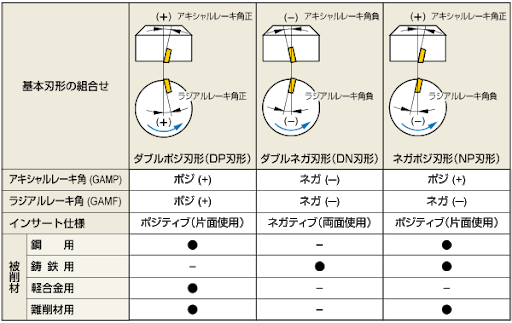

チップのポジとネガ

ポジ 逃げ角がもともとある 片面しか使えない

ネガ ワークに対して切れ刃がマイナスに進入する 両面使える → ブレイカーによって刃先をポジにする(逃げ角ができる)

ブレイカー 切り込み量、回転、送りによって決める。高すぎても低すぎても不可。適するものに変える。

切り粉が伸びる、繋がる、ビビるなどの問題をブレイカーで対策or条件があってない

例、突き出しが長く→周速を下げる→ダメなら低周速用のブレイカーに変える

・切り込みはマシンパワー、クランプパワーを要する

・断続加工(+取り代の変動)は、ブレーカーの刃先の強いもの、コーティング、材質がひとつ柔らかいもの

ミーリング主要3要素

1.リード角(45°,90°)

2.アキシャルレーキ(軸すくい角 刃先が先にあたるポジ、後にあたるネガ)

3.ラジアルレーキ(径すくい角)