新着情報

NEWS

加工の知識①知ってそうで知らない事 まとめ 021006

教育2020/10/07

加工の知識①

●面粗度記号の対応表

↑クリックしたら一覧表が開きます

●アップカットとダウンカットの比較

↑クリックしたら一覧表が開きます

JIS記号には複数の面粗度記号が存在します。様々な面粗度記号が用いられているため、図面によって異なる面粗度記号が使われているケースも少なくありません。

このような場合、使われている面粗度記号を比較し換算する必要がある場合があります。

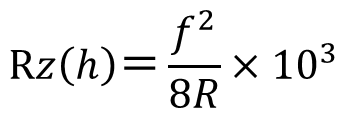

Ra、Rz(Rmax)の計算式は異なるので、厳密に換算することは難しいのですが、概ね下の表のような換算が成立します。

また、下の表には、面粗度と仕上げ面やワークとの対応も記載しています。

●面粗さ

・面粗さの数値を加工条件(送り、刃物)から計算したい

(各会社の図面によって粗さの表記がバラバラである)

課題:指示の表記がバラバラでも理解できるようにする!

・熱膨張

荒引きして熱を持ったままで仕上げてしまう

↓ 熱を失う

寸法が変化する

⇓

荒引きして熱を持ったまま

↓ 冷ます、仕上げる

寸法が変化しない

水をかけて冷ましながら荒引きする(熱を持たない)

↓ 仕上げる

寸法が変化しない

●膨張率(1mの材料が1℃で膨張する量μm)

金 14.2

銅 16.8

鉄 11.8

ゴム 110

超合金 6

チタン 8.5

アルミ 23.8

SUS304 17.3

φ100の鉄 夕方25℃、朝5℃

11.8×100/1000×40=47.2 0.047mm

φ400の鉄 夕方25℃、朝5℃

11.8×400/1000×20=94.2 0.094mm

新しい機械には「熱変位制御機能」「温度変化」「主軸の回転・停止を

伴う急激な主軸の伸縮」を自動で補正する

・暖機運転を朝行う

・大きければ大きいほど数値の変化は大きい

例〉φ30mm、長さ1,000mm、20℃の温度変化

φ0.007mm、長さ0.23mm、20℃の温度変化

●回転数と切削速度(周速)

回転数=(周速×1,000)/(工具径×π)

例〉超硬φ12

(100×1,000)/(3.14×12)=2600

●rpm(1分間に何回転)

●周速

周速(切削速度)=工具径×π(円周の距離)×回転数/1,000

●バックラッシュ

ネジや歯車のガタによる動きの誤差

位置決めをする時にバックラッシュ分だけズレが生じる

どんな構造でもバックラッシュゼロは不可能

・メカ的に補う→ダブルナット

・パラメーターで補う→NCパラメーター

例〉ボーリングの調整・マイクロメーター等

同一の方向で合わす(バックラッシュがあるから)

●ダウンカット・アップカット

・ダウンカット 厚く→薄く

進行方向に対して工具が左に加工(精度が良い、面粗度が良い)

常に推奨される

↓

☆メリット

ビビり面が発生しにくい

長寿命

・アップカット

進行方向に対して工具が右で加工

↓

☆メリット

削り代の変動が多い場合有利

溶断面・黒皮・セラミック

光沢が出る

バックラッシュがある場合

課題:ダウンカットとアップカットの特性を深く理解して使いこなす!

●重量計算

体積×比重

金属比重

鉄 7.8

ステン 7.9

鋳鉄 7.3

アルミ 2.7

銅 8.96

鉛 11.34

材料代、黒染め代等の計算が出来る

自分の仕事に取り入れたいこと

だいたいいつもはダウンカットを意識して加工していると思うが、

溶断面、黒皮などは特にそのまま削っていて、アップカットの方が

適していると知り、また機会があれば試してみたい。

今まで気にしていなかったが、面粗さや、膨張率の計算などを習う

ことができた。機械加工に関する知識を身に付けたい。

今までレーザーカットや溶断面を削る時もダウンカットで削って

いたが、今度アップカットで試してみようと思う。

熱膨張は意外と寸法的に大きいものだと思った。加工途中に測る

寸法と、外す前に測る寸法とでは、違っていたりすると思うので、

測るタイミングをそろえることも必要と思う。

フライスやエンドミルではダウンカットで加工していたが、アップ

カットにも利点があることを知れたので、試してみたいと思う。

図面の面粗さの表記だけではわからないが、動画のような表にしたら

いいと思う。

温度変化による寸法の変化に関して、朝一の加工は寸法に気を付け

ようと思う。

加工では基本的にダウンカットを使っているが、アップカットが有利

な場合があるなら取り入れていきたい。

面粗度の表記の仕方には三角法とJIS規格などあることが分かった。

図面をみるときに注意してみようと思う。

振り返り・今日の学び

鋳物を加工するとき、基本的に水を出していないが、品物を冷ますため

には出して加工をした方がいいのか調べてみようと思った。

いろいろな知識を学び、機械加工技術や生産性の向上に繋げたい。

熱膨張の事も考え、削り方、チップなど工夫してみようと思う。

バックラッシュや熱変位などあまり意識していないが、機械に影響を

及ぼす事柄が色々あることが分かった。また、それを制御するような

機能もしっかり備わっていることも分かったので、安心して仕事ができ

ると思う。

切削水をかけて加工しているので気にしなかったが、温度差によって

公差に影響がでる程度に膨張していることが分かった。新しい機械には

自動で補正してくれる機能があるが、古い機械で朝と夕方でどれだけ違

うか実験してみたいと思った。

新しい機械ではバックラッシュ気にせず加工できるのですごいと思う。

汎用フライスなどはバックラッシュの関係でアップカットの方が良いこ

ともあるが、基本的にNC機ならダウンカットで問題ない事が分かった。

基本的な内容だったので、加工作業の復習になった。

夏・冬や切削水をかけないなど、熱膨張は自分が思っていたより大き

かった。アップカット、ダウンカットのプリンはよく分からなかった。